目录

第二章 企业

一、安徽省白马山水泥厂

该厂是“六五”期间国家兴建的中型水泥厂,投资9363.1万元,厂址在芜湖县白马山。

1958年10月,安徽省建筑厅成立“芜湖白马山水泥厂筹备处”,以年产水泥60万吨的规模建厂,并开始进行职工培训和铁路专用线的施工,后因国民经济调整,仅完成投资22.8万元,于1962年初停建。1972年初,安徽省基建局抽调专人着手恢复建厂筹备工作。1975年7月19日,国家建委批准该厂建设工程上马,并改年产60万吨为50万吨,在设计中预留产量增加1倍的发展余地;同时,被列入国家“六五”计划和安徽省的重点建设项目,定厂名为“安徽省白马山水泥厂”;10月,成立厂筹建处。1976年7月改为厂建设指挥部,属省建材局直管。1979年10月,将长江水泥厂(年产8万吨半干法立窑生产线)并入白马山水泥厂为分厂(后改为白马山水泥厂立窑车间)。经过筹备和建设,1981年1月厂房、设施基本完工,1号窑于1月20日点火投料试车,一次性烧出了合格的水泥熟料。从此,结束了皖南地区依赖外地调运高标号水泥的历史。同年11月,撤销厂建设指挥部,由厂党委统一领导。第一期工程完工的2条设计能力为50万吨、直径3.5×145米的回转窑湿法工艺生产线,分别于1981年9月、1982年1月投入试生产。1981年底和1982年3月,分别正式投产。

该厂自有石灰石矿山3.5平方公里,自上而下分台段开采,矿石品位较高。硅质原料采用长江淤泥,在全国水泥行业中为独家。长江淤泥经淘洗、搅拌而成泥浆,通过5公里长的管道输入厂区。江泥工程尚未投产,暂以粘土代替。回转窑窑中采用液压挡轮、主传动控制,采用半导体逻辑元件以及齐备的窑头热工仪表等装备,处国内同类厂的先进水平。在芜铜线八里湾站接轨建成厂铁路专用线,担负着原料、产品及零配件的运输,年吞吐量220-250万吨。1983年起,试行火车集装化运输,厂区设直径6×15米散装水泥库54座,解决汽车、火车散装运输问题。1985年,共运出散装水泥54108吨。

1982年12月和1985年7月,先后对3台水泥磨收尘器进行改造,采用300平方米过滤面积的反吹扁袋收尘器取代5立方米的电收尘器,除尘率达99.8%,年回收水泥2684吨。1983年,对2台窑原设计硅混凝土砖复合窑衬垮落的问题,采用页岩高温陶粒隔热砖进行革新,年节约标煤2300吨,并减少了停窑检修次数。1984年9月,该厂依靠自己的力量,对3号水泥磨国产减速机改装成丹麦TSFP1150型同轴式减速机,使磨机装载量由64吨提高到80吨。1985年,引进国外先进技术--湿磨干烧生产工艺,对2号窑进行改造,每年可节省标煤1.8万吨,增产水泥9.23万吨。是全国耗能大的33座同类窑的首次尝试,并获初步成效。

1983年投产以来,实行经济承包责任制,连续3年全面超额完成国家计划,出厂水泥合格率均达100%。通过1984年整党,1985年提前40天完成生产任务,实现产值2032.76万元,占年计划102.9%,比1984年增长18.5%;实现利润133万元,是年计划226%,比1984年增长141.7%。产值、实现利润、上交利税均创历史最高水平。

该厂办有水泥专业技工学校和完全制的职工子弟学校各1所;建有1676平方米的工人俱乐部和设有50张病床的职工医院,于1985年1月和12月投入使用;至1985年,有1200户职工烧上液化汽;家住市区的职工有客车接送。芜湖县在厂区开办了银行、粮站、邮局等,使职工在生活、交通、文娱、就医及子女就学等方面解除了后顾之忧。

二、芜湖市新型建筑材料厂

原为芜湖市砖瓦厂,1985年定现厂名,位于市四褐山区。全厂职工896人,其中:工程技术人员23人,经济管理人员5人,大专11人,高中(中专)134人。

该厂建于1950年7月,时为公营四褐窑厂,规模很小,设备简陋。只有11座土窑(砖窑6座,瓦窑5座),1部盘式压瓦机和1部脊瓦机,几间茅草棚为厂房,工人68人。年产手工坯红砖11.5万块,总产值2000元。

1952年至1957年,由于添置了制砖、瓦机等设备,逐步转为机械化生产,生产得到发展。1957年,产红砖2577.39万块,平瓦442.48万片,总产值128.31万元。

1958年,为让钢铁上马,令停红砖生产,改产炼铁、炼焦、选煤,厂名改为“芜湖市大有焦化厂”。设制瓦车间,留少数老弱职工从事少量制瓦生产。1961年7月,制瓦车间划出,改为“芜湖市瓦厂”。接着钢铁下马,大有焦化厂停产,厂区仍归瓦厂所有。

1964年10月27日,恢复“芜湖市砖瓦厂”厂名。从此,恢复砖瓦生产。1966年,红砖产量增至2826.02万块,平瓦218.76万片。

“文化大革命”期间,砖瓦生产急剧下降。1967年仅生产红砖921.9万块,为上年的三分之一;平瓦57.6万片,为上年的四分之一;总产值33.72万元,为上年的35%;企业亏损达33.96万元。1968年又亏17.89万元,发展缓慢。

1970年,该厂成立了中共总支委员会,加强了党的领导和企业管理,使当年生产完成计划,上交利润13.45万元。

1980年后,为适应建材工业发展的需要,针对土源枯竭等情况,由单产砖瓦转产多种建材产品。自1985年12月29日起,更厂名为“芜湖市新型建筑材料厂”。属综合性的中型建材企业。

该厂经历了36年的不断发展,规模不断扩大,设备、工艺逐步完善,手工操作已被机械化电气化所代替,有些工序己实现电子自动化。产品品种由原来的3种增加到9种。红砖产量由1950年的11.5万块增加到1985年的7481万块,增长658倍。总产值由1950年的0.2万元增加到1985年的475.5万元(按1980年不变价),增长2378倍。从1950年建厂到1985年底,共生产红砖10.8066亿块、红平瓦6566.85万件。1985年,全员劳动生产率达5011元/人,增长7.1倍;盈利13.32万元,增长12倍。固定资产889.51万元,流动资金51.5万元。全厂占地面积39.75万平方米,生产建筑面积3.76万平方米。主要产品有:红砖、平瓦、粉煤灰中型密实砌块、加气混凝土、107胶水、内墙涂料、彩色釉面砖以及砖瓦机械等。拥有机械设备334台。改革开放,在该厂正向纵深发展。

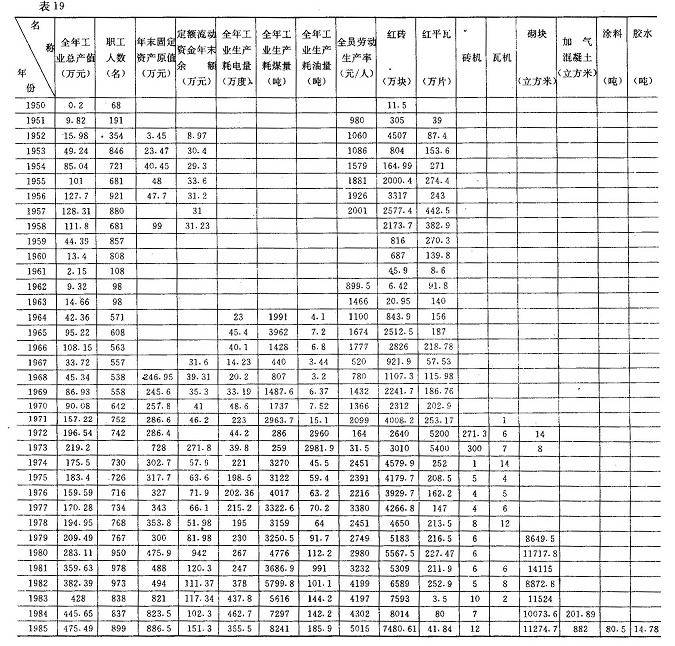

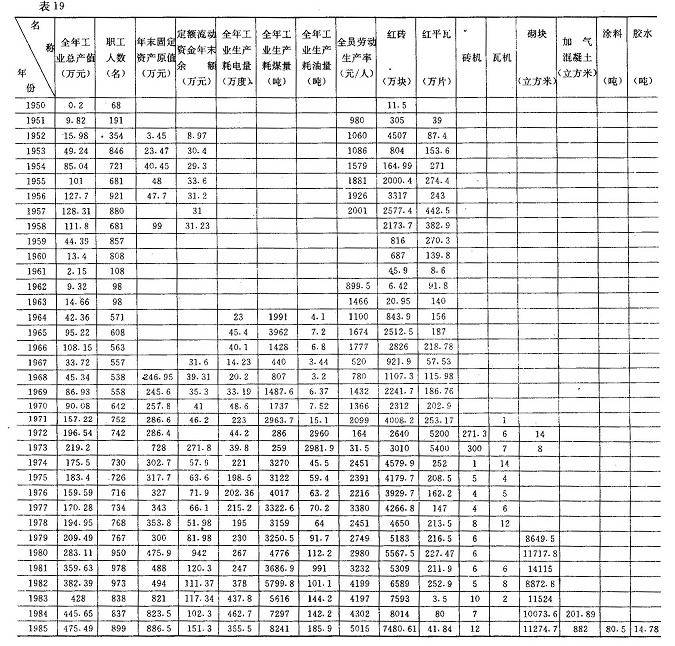

芜湖市新型建筑材料厂历年主要经济指标统计表

三、芜湖市水泥船厂

1966年底,在市东郊棠梅村建“安徽省芜湖农船厂”。1967年4月19日定厂名:“安徽省芜湖混凝土制品厂”,隶属省建筑厅建材工业局,1968年4月投产。1971年10月更名:“芜湖市水泥制品厂”。1973年7月5日将制船部分划出,另建“芜湖市水泥制船厂”,并于1979年10月改名为:“芜湖市水泥船厂”。厂址在市四褐山南2.5公里的江堤内侧,属全民所有制企业。

至1985年底,全厂职工360人。其中:大专7人,高中(中专)113人,工程技术人员12人。占地面积9.98万平方米,建筑面积1.9015万平方米。固定资产213万元,流动资金年末占用223万元。拥有机械设备139台,基本实现了机械化。

建厂以来,自行设计1-60吨的水泥农船、日产1000-5万吨水上自来水厂船、混凝土船和钢丝网水泥船。共生产水泥农船2290艘,近4.4万吨位,水上工作船近百艘,水上自来水厂船13艘。产品销往省内各地和江苏、江西、上海、河南、河北、湖南、四川等省、市。

建厂12年来,产值每年以5~10%的幅度递增。1985年,产值273万元,利润10.71万元,上交国家利税7.36万元。全员劳动生产率7583元/人。

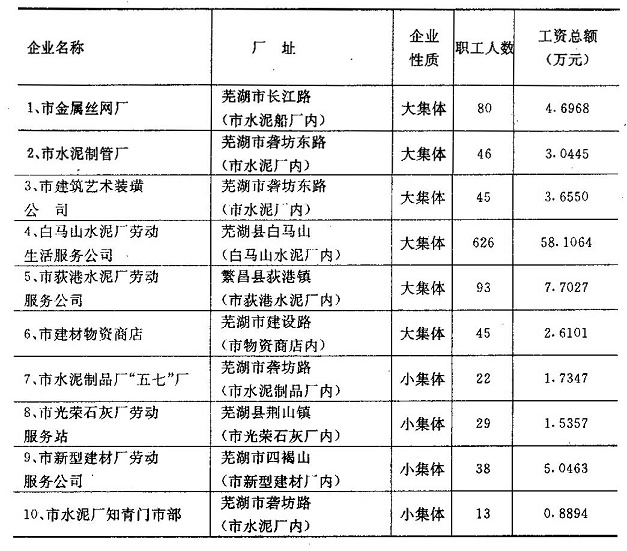

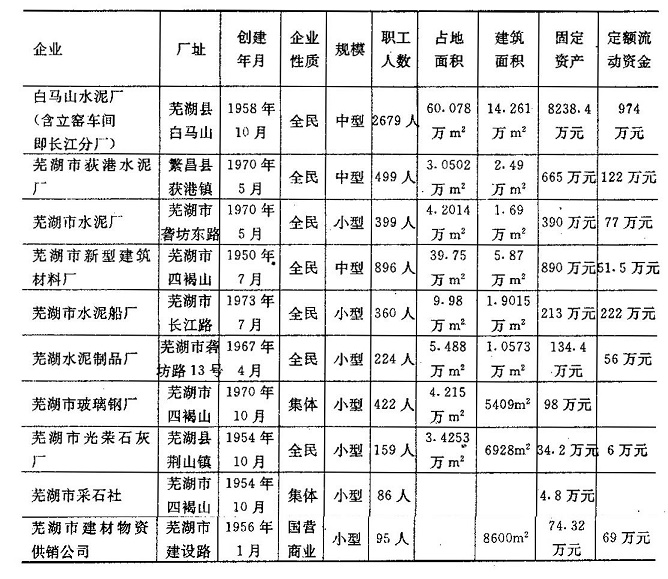

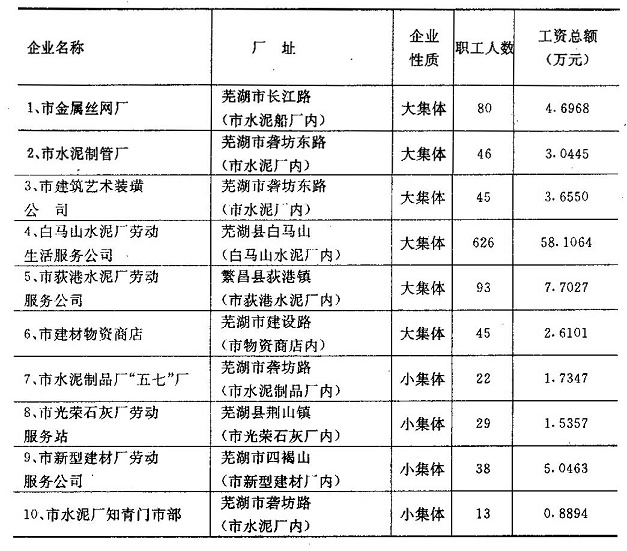

附:芜湖市建材工业直属企业一览表

1985年芜湖市建材工业直属企业一览表

表20

四、芜湖市玻璃钢厂

1970年10月,新芜区成立城镇‘五小’工业会战指挥部,选择玻璃纤维这一新型建筑材料作为重点会战项目,借用劳动路蓄电池门市部(现纺织工业公司所在地)1间席棚作试制场地,于1970年11月7日试制成功玻璃纤维短棉。同年12月,新芜区在大官山划出旧礼堂1座(并陆续搭盖一些芦苇棚)作为简易厂房,正式成立“芜湖市新芜区玻璃纤维厂”(区属企业),职工40余人,生产设备仅有1台虎钳和1台从外单位租用的小转床,1971年初投产。产品有玻璃纤维短棉、板、管等保温材料,月产值1万元左右。1971年12月,更厂名:“芜湖市新芜区光明玻璃纤维厂”。1978年7月,上升为大集体企业。同年10月,划属市建筑材料工业局。1979年10月,更厂名为“芜湖市玻璃钢厂”。

1982年9月,将市砖瓦厂制瓦车间划拨给该厂作建厂之用。1983年4月,该厂从大官山迁至四褐山新址。全厂占地面积4.215万平方米。年产值160万元,上交利税3.6万元。

建厂15年来,从初期仅产玻璃纤维短棉发展到现在能产多种玻璃纤维制品和玻璃钢制品,形成从拉丝、织造到玻璃钢制品生产一体化的玻璃钢工业企业,成为皖省的玻璃钢工业基地和唯一企业。1984年11月,北京成立“中国玻璃钢工业协会”,该厂被吸收为会员单位。

1985年,有职工422人,产值完成160万元,上交利税3.6万元。全年完成的产品产量:玻璃纤维纱210吨,玻璃纤维布70万米,玻璃钢制品50吨。产品销往省内各地及黑龙江、辽宁、河北、山东、江苏、北京、上海、新疆、广西等十几个省、市、自治区。

该厂现有主要设备88台,其中:铂金拉丝炉10台、双筒拉丝机11台、捻线机2台、织机30台;国定资产(原值)98万元。1983年,迁至新厂址后,产量增达1978年的5倍。

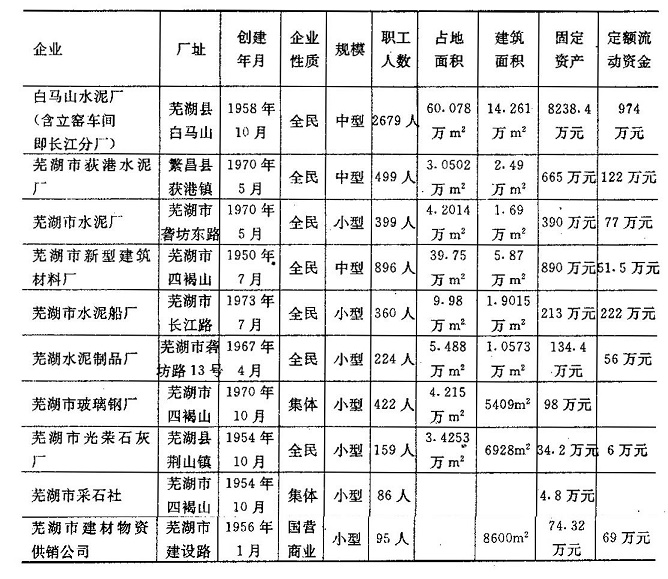

1985年芜湖市建材系统新办集体企业简明表

表21

该厂是“六五”期间国家兴建的中型水泥厂,投资9363.1万元,厂址在芜湖县白马山。

1958年10月,安徽省建筑厅成立“芜湖白马山水泥厂筹备处”,以年产水泥60万吨的规模建厂,并开始进行职工培训和铁路专用线的施工,后因国民经济调整,仅完成投资22.8万元,于1962年初停建。1972年初,安徽省基建局抽调专人着手恢复建厂筹备工作。1975年7月19日,国家建委批准该厂建设工程上马,并改年产60万吨为50万吨,在设计中预留产量增加1倍的发展余地;同时,被列入国家“六五”计划和安徽省的重点建设项目,定厂名为“安徽省白马山水泥厂”;10月,成立厂筹建处。1976年7月改为厂建设指挥部,属省建材局直管。1979年10月,将长江水泥厂(年产8万吨半干法立窑生产线)并入白马山水泥厂为分厂(后改为白马山水泥厂立窑车间)。经过筹备和建设,1981年1月厂房、设施基本完工,1号窑于1月20日点火投料试车,一次性烧出了合格的水泥熟料。从此,结束了皖南地区依赖外地调运高标号水泥的历史。同年11月,撤销厂建设指挥部,由厂党委统一领导。第一期工程完工的2条设计能力为50万吨、直径3.5×145米的回转窑湿法工艺生产线,分别于1981年9月、1982年1月投入试生产。1981年底和1982年3月,分别正式投产。

该厂自有石灰石矿山3.5平方公里,自上而下分台段开采,矿石品位较高。硅质原料采用长江淤泥,在全国水泥行业中为独家。长江淤泥经淘洗、搅拌而成泥浆,通过5公里长的管道输入厂区。江泥工程尚未投产,暂以粘土代替。回转窑窑中采用液压挡轮、主传动控制,采用半导体逻辑元件以及齐备的窑头热工仪表等装备,处国内同类厂的先进水平。在芜铜线八里湾站接轨建成厂铁路专用线,担负着原料、产品及零配件的运输,年吞吐量220-250万吨。1983年起,试行火车集装化运输,厂区设直径6×15米散装水泥库54座,解决汽车、火车散装运输问题。1985年,共运出散装水泥54108吨。

1982年12月和1985年7月,先后对3台水泥磨收尘器进行改造,采用300平方米过滤面积的反吹扁袋收尘器取代5立方米的电收尘器,除尘率达99.8%,年回收水泥2684吨。1983年,对2台窑原设计硅混凝土砖复合窑衬垮落的问题,采用页岩高温陶粒隔热砖进行革新,年节约标煤2300吨,并减少了停窑检修次数。1984年9月,该厂依靠自己的力量,对3号水泥磨国产减速机改装成丹麦TSFP1150型同轴式减速机,使磨机装载量由64吨提高到80吨。1985年,引进国外先进技术--湿磨干烧生产工艺,对2号窑进行改造,每年可节省标煤1.8万吨,增产水泥9.23万吨。是全国耗能大的33座同类窑的首次尝试,并获初步成效。

1983年投产以来,实行经济承包责任制,连续3年全面超额完成国家计划,出厂水泥合格率均达100%。通过1984年整党,1985年提前40天完成生产任务,实现产值2032.76万元,占年计划102.9%,比1984年增长18.5%;实现利润133万元,是年计划226%,比1984年增长141.7%。产值、实现利润、上交利税均创历史最高水平。

该厂办有水泥专业技工学校和完全制的职工子弟学校各1所;建有1676平方米的工人俱乐部和设有50张病床的职工医院,于1985年1月和12月投入使用;至1985年,有1200户职工烧上液化汽;家住市区的职工有客车接送。芜湖县在厂区开办了银行、粮站、邮局等,使职工在生活、交通、文娱、就医及子女就学等方面解除了后顾之忧。

二、芜湖市新型建筑材料厂

原为芜湖市砖瓦厂,1985年定现厂名,位于市四褐山区。全厂职工896人,其中:工程技术人员23人,经济管理人员5人,大专11人,高中(中专)134人。

该厂建于1950年7月,时为公营四褐窑厂,规模很小,设备简陋。只有11座土窑(砖窑6座,瓦窑5座),1部盘式压瓦机和1部脊瓦机,几间茅草棚为厂房,工人68人。年产手工坯红砖11.5万块,总产值2000元。

1952年至1957年,由于添置了制砖、瓦机等设备,逐步转为机械化生产,生产得到发展。1957年,产红砖2577.39万块,平瓦442.48万片,总产值128.31万元。

1958年,为让钢铁上马,令停红砖生产,改产炼铁、炼焦、选煤,厂名改为“芜湖市大有焦化厂”。设制瓦车间,留少数老弱职工从事少量制瓦生产。1961年7月,制瓦车间划出,改为“芜湖市瓦厂”。接着钢铁下马,大有焦化厂停产,厂区仍归瓦厂所有。

1964年10月27日,恢复“芜湖市砖瓦厂”厂名。从此,恢复砖瓦生产。1966年,红砖产量增至2826.02万块,平瓦218.76万片。

“文化大革命”期间,砖瓦生产急剧下降。1967年仅生产红砖921.9万块,为上年的三分之一;平瓦57.6万片,为上年的四分之一;总产值33.72万元,为上年的35%;企业亏损达33.96万元。1968年又亏17.89万元,发展缓慢。

1970年,该厂成立了中共总支委员会,加强了党的领导和企业管理,使当年生产完成计划,上交利润13.45万元。

1980年后,为适应建材工业发展的需要,针对土源枯竭等情况,由单产砖瓦转产多种建材产品。自1985年12月29日起,更厂名为“芜湖市新型建筑材料厂”。属综合性的中型建材企业。

该厂经历了36年的不断发展,规模不断扩大,设备、工艺逐步完善,手工操作已被机械化电气化所代替,有些工序己实现电子自动化。产品品种由原来的3种增加到9种。红砖产量由1950年的11.5万块增加到1985年的7481万块,增长658倍。总产值由1950年的0.2万元增加到1985年的475.5万元(按1980年不变价),增长2378倍。从1950年建厂到1985年底,共生产红砖10.8066亿块、红平瓦6566.85万件。1985年,全员劳动生产率达5011元/人,增长7.1倍;盈利13.32万元,增长12倍。固定资产889.51万元,流动资金51.5万元。全厂占地面积39.75万平方米,生产建筑面积3.76万平方米。主要产品有:红砖、平瓦、粉煤灰中型密实砌块、加气混凝土、107胶水、内墙涂料、彩色釉面砖以及砖瓦机械等。拥有机械设备334台。改革开放,在该厂正向纵深发展。

芜湖市新型建筑材料厂历年主要经济指标统计表

三、芜湖市水泥船厂

1966年底,在市东郊棠梅村建“安徽省芜湖农船厂”。1967年4月19日定厂名:“安徽省芜湖混凝土制品厂”,隶属省建筑厅建材工业局,1968年4月投产。1971年10月更名:“芜湖市水泥制品厂”。1973年7月5日将制船部分划出,另建“芜湖市水泥制船厂”,并于1979年10月改名为:“芜湖市水泥船厂”。厂址在市四褐山南2.5公里的江堤内侧,属全民所有制企业。

至1985年底,全厂职工360人。其中:大专7人,高中(中专)113人,工程技术人员12人。占地面积9.98万平方米,建筑面积1.9015万平方米。固定资产213万元,流动资金年末占用223万元。拥有机械设备139台,基本实现了机械化。

建厂以来,自行设计1-60吨的水泥农船、日产1000-5万吨水上自来水厂船、混凝土船和钢丝网水泥船。共生产水泥农船2290艘,近4.4万吨位,水上工作船近百艘,水上自来水厂船13艘。产品销往省内各地和江苏、江西、上海、河南、河北、湖南、四川等省、市。

建厂12年来,产值每年以5~10%的幅度递增。1985年,产值273万元,利润10.71万元,上交国家利税7.36万元。全员劳动生产率7583元/人。

附:芜湖市建材工业直属企业一览表

1985年芜湖市建材工业直属企业一览表

表20

四、芜湖市玻璃钢厂

1970年10月,新芜区成立城镇‘五小’工业会战指挥部,选择玻璃纤维这一新型建筑材料作为重点会战项目,借用劳动路蓄电池门市部(现纺织工业公司所在地)1间席棚作试制场地,于1970年11月7日试制成功玻璃纤维短棉。同年12月,新芜区在大官山划出旧礼堂1座(并陆续搭盖一些芦苇棚)作为简易厂房,正式成立“芜湖市新芜区玻璃纤维厂”(区属企业),职工40余人,生产设备仅有1台虎钳和1台从外单位租用的小转床,1971年初投产。产品有玻璃纤维短棉、板、管等保温材料,月产值1万元左右。1971年12月,更厂名:“芜湖市新芜区光明玻璃纤维厂”。1978年7月,上升为大集体企业。同年10月,划属市建筑材料工业局。1979年10月,更厂名为“芜湖市玻璃钢厂”。

1982年9月,将市砖瓦厂制瓦车间划拨给该厂作建厂之用。1983年4月,该厂从大官山迁至四褐山新址。全厂占地面积4.215万平方米。年产值160万元,上交利税3.6万元。

建厂15年来,从初期仅产玻璃纤维短棉发展到现在能产多种玻璃纤维制品和玻璃钢制品,形成从拉丝、织造到玻璃钢制品生产一体化的玻璃钢工业企业,成为皖省的玻璃钢工业基地和唯一企业。1984年11月,北京成立“中国玻璃钢工业协会”,该厂被吸收为会员单位。

1985年,有职工422人,产值完成160万元,上交利税3.6万元。全年完成的产品产量:玻璃纤维纱210吨,玻璃纤维布70万米,玻璃钢制品50吨。产品销往省内各地及黑龙江、辽宁、河北、山东、江苏、北京、上海、新疆、广西等十几个省、市、自治区。

该厂现有主要设备88台,其中:铂金拉丝炉10台、双筒拉丝机11台、捻线机2台、织机30台;国定资产(原值)98万元。1983年,迁至新厂址后,产量增达1978年的5倍。

1985年芜湖市建材系统新办集体企业简明表

表21